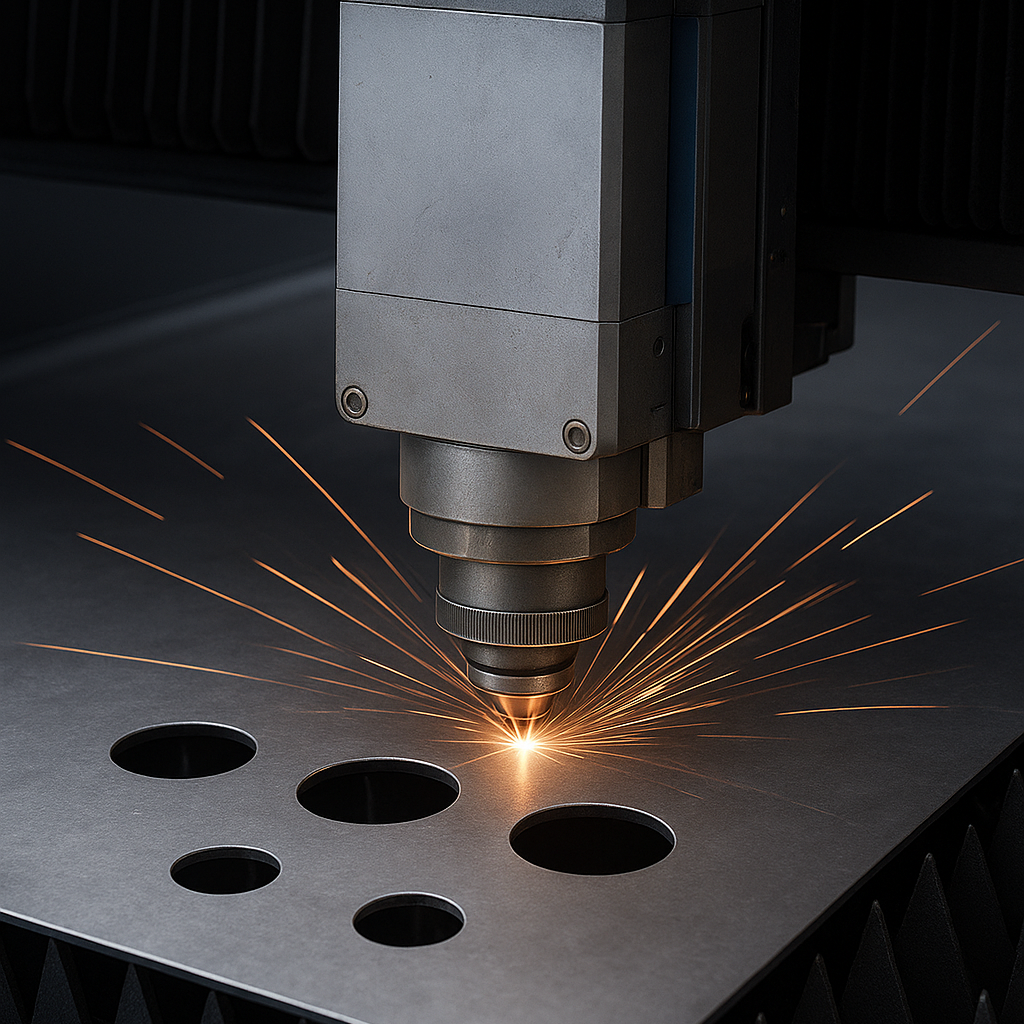

Internet stvari (Internet of things-IoT) v procesu laserskega rezanja.

Čeprav ima lasersko rezanje številne prednosti, je njegova implementacija lahko zahtevna. Višji začetni stroški in potreba po usposabljanju lahko ustavijo proizvajalce brez potrebnih sredstev in izkušenj, da bi izkoristili njegov potencial. Funkcionalnost interneta stvari (IoT) v procesu laserskega rezanja lahko pomaga podjetjem premagati te ovire.

Kaj je IoT-internet stvari?

IoT je krovni izraz, ki zajema elektroniko, ki lahko brezžično komunicira med seboj v realnem času. Pametne naprave za dom so nekateri izmed najbolj znanih primerov, vendar obstaja tudi veliko industrijskih rešitev IoT, specifičnih za proizvodnjo. Tukaj je nekaj načinov, kako lahko povezljivost IoT koristi proizvajalcem pri laserskem rezanju.

Podatki v realnem času

IoT operaterjem omogoča, da izkoristijo podatke v realnem času. Povezani senzorji lahko zbirajo podatke o operativnih dejavnikih, kot so temperature, hitrosti rezanja, debeline materialov in močeh žarka ter jih v realnem času posredujejo delavcem. Ta vpogled omogoča bolj učinkovito upravljanje.

Standardizacija procesev je ključna za maksimiranje učinkovitosti proizvodnje, k temu podjetja strmijo (strmiste). Vendar se moramo zavedati, nekatera nihanja so neizogibna. V luči te nepredvidljivosti morajo biti zaposleni parametre sposobni prilagoditi. To omogoča IoT. Ko operaterji laserjev vidijo spreminjajoče se pogoje v realnem času, se lahko prilagodijo, da ohranijo produktivnost in natančnost.

Senzor IoT lahko razkrije, da laser ne reže materiala tako hitro, kot bi moral, in obvesti operaterja, naj začasno poveča dolžino žarka, temperaturo ali hitrost pulza. Opozorila o deformacijah ali prekomernih temperaturah pa lahko zaposlenim sporočijo, da zmanjšajo te dejavnike. S prilagajanjem tem spremembam delavci preprečijo napake in maksimirajo produktivnost.

Napovedovanje vzdrževanja

Ta praksa uporablja senzorje IoT za spremljanje vzdrževalnih dejavnikov, kot so temperature, mehanski stres in vibracije, ter opozarja zaposlene, da bo oprema potrebovala popravilo.

Pravočasna opozorila zaposlenim omogočajo, da prepoznajo nepravilnosti, preden postanejo večji problemi. Napovedno vzdrževanje zmanjša stroške popravila v povprečju za 25 %. Prav tako preprečuje nepotrebne vzdrževalne postanke, kar vodi do podobnega izboljšanja obratovalnega časa.

Ti prihranki so še posebej pomembni za laserske rezalnike, ki pogosto prinašajo visoke začetne stroške. Implementacija napovednega vzdrževanja omogoča proizvajalcem, da zmanjšajo obratovalne stroške svojih laserskih rezalnikov, kar zmanjša čas, potreben za povrnitev njihove nabavne cene.

Prilagodljiva avtomatizacija

Povezljivost IoT omogoča prilagodljivo avtomatizacijo pri laserskem rezanju. Avtomatizirani rezalni procesi so bolj učinkoviti, vendar jih je lahko težko učinkovito implementirati, ker pogosto pomenijo žrtvovanje prilagodljivosti. IoT ponuja rešitev, saj avtomatiziranim sistemom omogoča, da se odzovejo na podatke v realnem času iz predhodnih procesov.

Avtomatizirani laserski rezalniki, povezani z IoT, lahko komunicirajo z drugo IoT opremo v zgodnejši fazi proizvodnega procesa. Prejmejo podatke o nepričakovanih zamudah, nepravilnostih materialov ali drugih motnjah in se temu ustrezno prilagodijo. Tako spremembe drugje v proizvodni liniji ne bo motila avtomatiziranih procesov laserskega rezanja.

Izboljšano upravljanje zalog

Lasersko rezanje lahko koristi tudi implementaciji IoT zunaj samega laserskega rezalnika. Rešitve za upravljanje zalog IoT so odličen primer. S povečanjem vidljivosti in učinkovitosti zalog prek IoT lahko proizvajalci zagotovijo bolj tekoč potek laserskega rezanja.

Rešitve za sledenje zalogam IoT lahko zagotavljajo posodobitve v realnem času o sestavi, debelini in drugih dejavnikih prihajajočih delov, ki vplivajo na rezanje. S temi informacijami lahko operaterji laserskih rezalnikov ali avtomatizirani sistemi vnaprej prilagodijo, da upoštevajo morebitne nepravilnosti ali spremembe. Tako lahko zagotovijo, da material režejo čim hitreje, varno in natančno.

Prilagajanje edinstvenim lastnostim materialov lahko bistveno vpliva na produktivnost. Nekateri proizvajalci so povečali proizvodnjo desetkrat po prilagoditvi svojih rezalnih procesov posebnim potrebam materiala.

Boljši nadzor kakovosti

Tehnologija IoT v kontrolah kakovosti lahko prepozna, kje izvirajo napake, da informira o ustreznih, učinkovitih spremembah za preprečevanje prihodnjih napak.

Sčasoma bodo IoT-povezani sistemi za nadzor kakovosti zbrali podatke o napakah, kar bo razkrilo trende, kot so najpogostejše vrste napak. Vnos teh informacij v analitične sisteme umetne inteligence omogoča proizvajalcem, da vidijo, kaj verjetno povzroča njihove najpogostejše napake. Ko poznajo vir problema, lahko naslovijo težavo pri koreninah, da preprečijo te napake v prihodnosti.