Velikoformatno lasersko rezanje

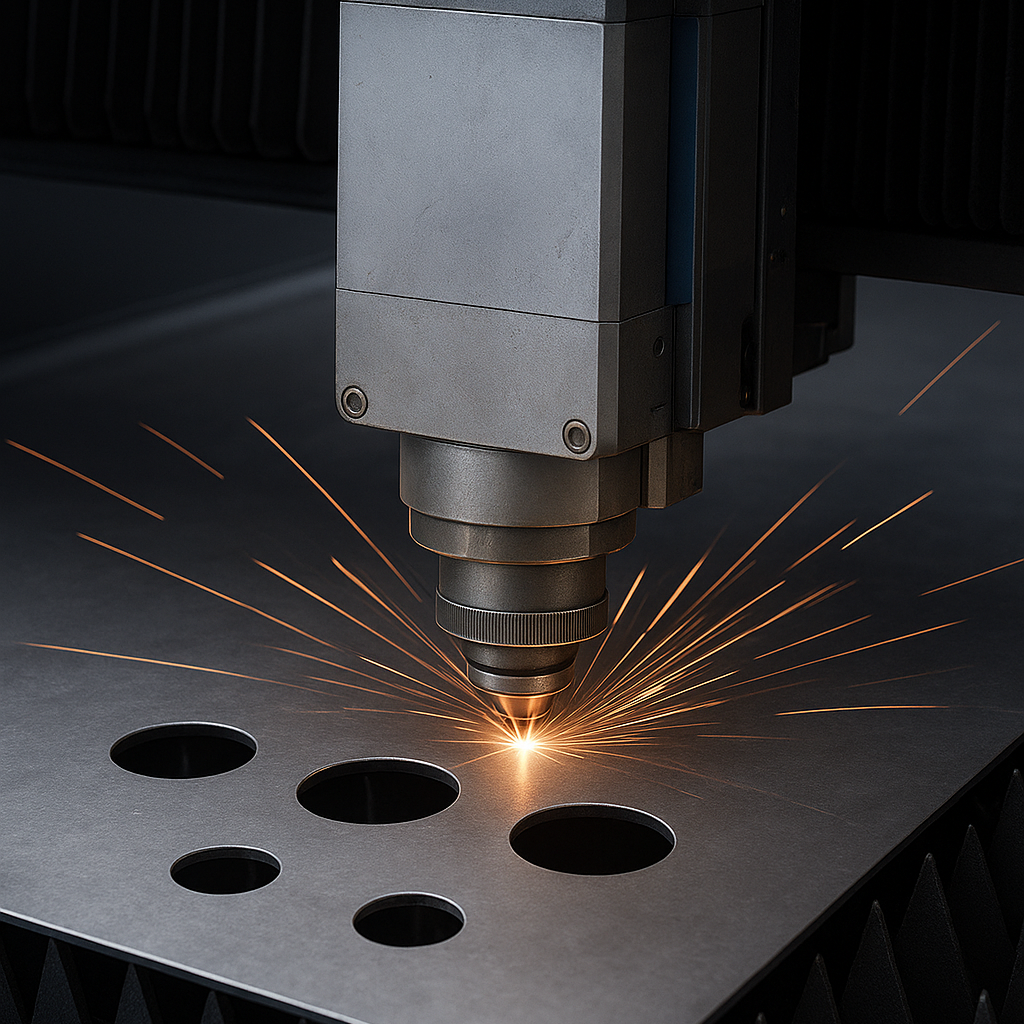

V segmentu obdelave debele pločevine postajajo laserski stroji za rezanje ključna alternativa tradicionalnim tehnologijam, kot sta plazemsko in kisikovo rezanje. S prihodom 20+ kW fiber laserjev, naprednih optičnih glav in večglavnih konfiguracij se laserska tehnologija seli v področje, kjer so doslej dominirali plazma in gorilniki. Vendar ta prehod ni linearen – zahteva natančno tehnično presojo.

Ključna vprašanja pri izbiri tehnologije:

-

Zahteve glede robne kvalitete (toleranca, oksidacija, gladkost)

-

Obseg debelin in perforacij

-

Prisotnost sekundarnih operacij (vrtanje, navoji, brušenje)

-

Obvladovanje celotnega pretočnega časa, vključno z manipulacijo in avtomatizacijo

Zmogljivosti sodobnih laserskih rezalnikov

Najnovejši laserski rezalniki z močjo 24 kW in več omogočajo rezanje plošč debeline nad 30 mm s hitrostmi, ki so bile še pred nekaj leti nedosegljive. S pomočjo naprednih plinskih mešanic (npr. dušik + kisik) je mogoče doseči reze z minimalnim zarezom in bistveno manj žlindre. Pri tem CO2 laserski stroji postopoma izgubljajo primat pri debelejših materialih, saj jih nadomeščajo fiber laserji s prilagojenim beam shapingom in večjo učinkovitostjo.

Sistemi z dvema optičnima vlaknoma (npr. Tecoi) omogočajo uporabo ožjega vlakna za inicialno perforacijo in širšega za sam rez – kar poveča hitrost in stabilnost procesa pri debelih ploščah. Takšna arhitektura zmanjša obremenitev glave in izboljša življenjsko dobo leč, kar je še posebej pomembno pri 24/7 proizvodnji.

Bevel rezanje in odprava sekundarnih operacij

Z vpeljavo poševnega laserskega rezanja (do 50°) postaja mogoče izdelati Y-, V-, K- in kombinirane posnetke že v prvi fazi, brez mehanske obdelave. Tipična meja za to tehnologijo je 25 mm, saj večje debeline zahtevajo več prehodov. A tudi ob rahlem upadu IPM (inches per minute) se skupni pretočni čas zmanjša zaradi odprave brušenja in naknadnega frezanja.

Integracija vrtanja in navojnega rezanja

Večnamenski laserski stroji za rezanje z integriranimi vrtalnimi in navojnimi enotami postajajo standard v težki obdelavi. Vrtanje pilotnih lukenj pred začetkom rezanja v 50 mm debelem jeklu ni več izjema, temveč praksa. Laserski stroji tako omogočajo izdelavo vseh kontur, izvrtin in navojev v enem procesu – brez premika plošče ali dodatnega vpenjanja.

Pri tipičnih aplikacijah (luknje do Ø22 mm) laserska natančnost izloči potrebo po dodatni kalibraciji orodja. Laserski sistem izreže konturo, vrtalna glava pa zaporedoma obdela vse navoje. Za zaščito orodja pri obdelavi debele pločevine se uporabljajo aluminijaste podporne letve, ki preprečujejo zlom spiralnih svedrov in navojnikov.

Porazdelitev moči na dve glavi = višja produktivnost

24 kW laser ne reže 2x hitreje kot 12 kW – zaradi fizikalnih omejitev prenosa toplote. Toda če moč razdelimo na dve rezalni glavi, je mogoče hkrati obdelovati dve ločeni konturi. Pri tanjših ploščah (<12 mm) to pomeni skoraj podvojeno produktivnost. Takšne konfiguracije s skupnim virom (npr. TRUMPF disk laser) omogočajo preklop med "enoglavnim rezanjem z vso močjo" in "dvoglavnim asinhronim rezanjem z deljeno močjo".

Napredna avtomatizacija za velike formate

Obdelava velikih formatov (>6 m) zahteva avtomatizacijo manipulacije, skladiščenja in odstranjevanja žlindre. Stolpni sistemi omogočajo avtomatsko nalaganje plošč do več ton teže, medtem ko roboti sortirajo izrezane dele na vrtilni transporter. Denestiranje in manipulacija skeletov se integrirata v proces, s čimer se zmanjšajo zastoji.

Za aplikacije z visoko količino žlindre se priporoča vibracijski transporter pod mizo, ki skrbi za neprekinjeno odstranjevanje taline brez prekinitve rezanja. Rešitve se prilagajajo glede na debelino, kakovost pločevine (npr. visoko legirana jekla) in vrsto laserskega potrošnega materiala (leče, zaščitna stekla, šobe).

Zaključek: Laserski stroj ni (še) univerzalen – a je vse bližje

Zmogljivi laserski stroji za rezanje še ne bodo v celoti nadomestili plazme ali kisika pri ekstremnih debelinah (>50 mm), a ponujajo močno alternativo v segmentu 10–30 mm, kjer odločajo hitrost, natančnost in možnost večopravilnosti. Kombinacija večglavnih sistemov, integriranega vrtanja ter napredne avtomatizacije omogoča občutne prihranke v času, materialu in vzdrževanju.

Za uspešno uvedbo je ključno razumeti aplikacijo – robne tolerance, obseg perforacij, ciljno debelino in razpoložljiv laserski potrošni material. Šele nato pride izbira pravega sistema – in s tem konkurenčna prednost na trgu.